Современное производство низковольтных комплектных устройств (НКУ) предъявляет всё более высокие требования к качеству, надёжности и технологической повторяемости. В условиях растущей сложности промышленных объектов заказчики остро нуждаются в том, чтобы каждый собранный щит точно соответствовал техническому заданию и выдерживал длительную эксплуатацию без сбоев и ремонтов.

Эта статья даёт системный обзор того, как выстроены процессы сборки и контроля НКУ сегодня, какие стандарты задействованы и какие технологии позволяют избежать дефектов на всех этапах производства.

Технические стандарты, определяющие требования к НКУ на современном этапе

Основу любого производственного цикла в НКУ составляет нормативная база, определяющая требования к конструкции, электробезопасности и функциональности изделия. В международной и российской практике действуют такие ключевые документы, как ГОСТ Р 51321, ГОСТ IEC 61439, ТР ТС 004/2011, а также внутризаводские технические условия и стандарты заказчиков. Эти документы регламентируют всё — от выбора материалов и маркировки до величины допустимого нагрева шин и прочности изоляции.

Особенность этих нормативов в том, что они требуют учитывать не только саму электрическую схему, но и условия эксплуатации: климатические зоны, степень загрязнения, вибрационные нагрузки. Поэтому даже незначительное отступление от регламента, например, в толщине металла корпуса или компоновке силовых шин, может привести к недопустимым отклонениям при работе НКУ на объекте. Именно стандарты формируют тот жёсткий каркас, внутри которого выстраиваются технологические и производственные процессы.

Влияние автоматизации на процессы сборки и сборочные линии нового поколения

Переход от ручной сборки к автоматизированным линиям становится ключевым трендом последних лет. Современные предприятия, ориентированные на серийный выпуск, активно внедряют модульные системы сборки, роботизированные линии и цифровые системы управления производством. Это позволяет не только повысить производительность и сократить количество ошибок, но и стабилизировать качество на уровне заданных технических параметров.

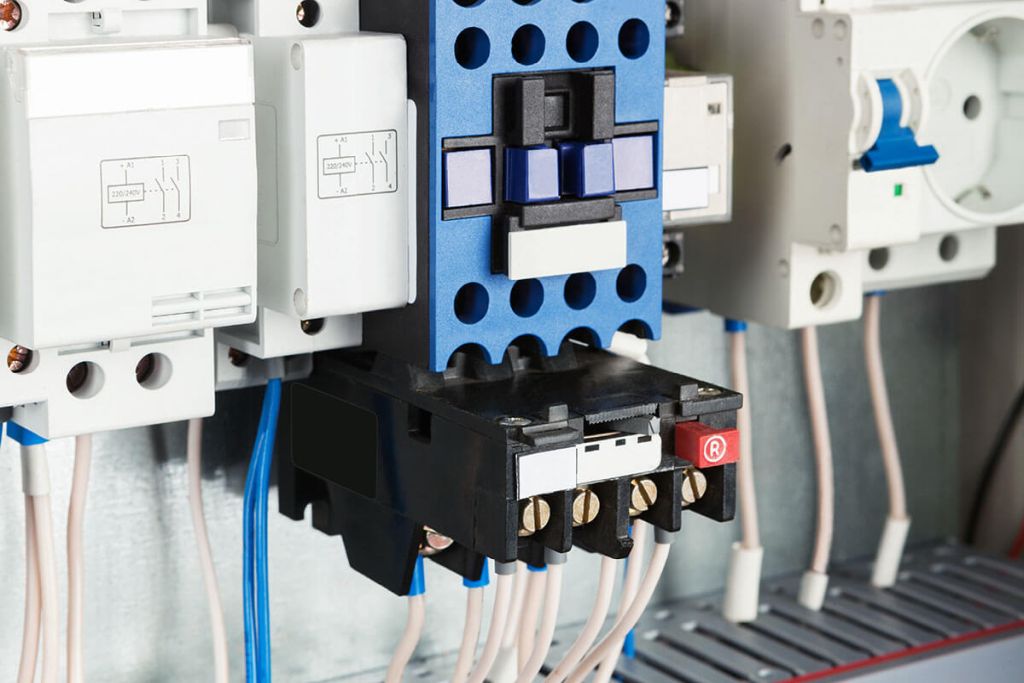

Производство НКУ и электрических щитов в автоматизированной среде — это уже не цех с верстаком и клеммниками, а технологически сложная система. На таких предприятиях применяются:

- Программируемые рабочие станции для сборки шинных систем

- ЧПУ-линии для прецизионной перфорации и гибки корпусов

- Роботы, выполняющие повторяющиеся операции с точностью выше человеческой

В результате сборка становится не только быстрее, но и повторяемой — изделия идентичны вплоть до положения винтов и моментов затяжки, что критически важно для крупных серий и экспортных поставок.

Типовые ошибки при ручной сборке и способы их исключения

Даже при высокой квалификации персонала ручная сборка остаётся источником множества дефектов, особенно на этапах мелкосерийного и индивидуального производства. Наиболее распространённые проблемы включают:

- Перетянутые или недотянутые клеммные соединения

- Ошибки при укладке кабелей, вызывающие паразитные наводки

- Нарушение монтажных расстояний между токоведущими элементами

- Применение несовместимых элементов от разных производителей

Для минимизации таких рисков внедряются стандартизированные процедуры: чек-листы по операциям, контрольные карты качества, двойная проверка ключевых соединений. Большое значение имеет также обучение и регулярная аттестация сборщиков. Многие компании переходят к системе «один сборщик — один щит» с последующей независимой проверкой, что позволяет чётко зафиксировать ответственность за конкретный узел.

Технологии контроля качества на этапах сборки: от визуального осмотра до функционального тестирования

Контроль качества сегодня — это не отдельный этап, а сквозной процесс, встроенный в каждый шаг сборки. Он начинается с приёмки комплектующих и продолжается до финального стендового тестирования. Применяемые методы условно делятся на три группы:

- Визуальный и инструментальный контроль: проверка маркировки, целостности, соответствия схемам

- Электрические испытания: замер сопротивления изоляции, проверка цепей управления и реле

- Функциональное тестирование: симуляция штатных и аварийных режимов с фиксацией реакций системы

На передовых производствах внедряются автоматизированные стенды с цифровой регистрацией всех параметров, что позволяет не только обнаружить отклонения, но и создать полную карту качества изделия. Это особенно важно для заказчиков, работающих в атомной, нефтехимической и инфраструктурной отраслях, где НКУ — это объект повышенного риска.

Роль высокоточной диагностики в обеспечении надёжности готовых изделий

Даже при соблюдении всех инструкций остаётся вероятность скрытых дефектов: микротрещин в шинах, слабых точек пайки, деградации материалов. Для выявления таких нарушений используются методы неразрушающего контроля — термография, акустическая эмиссия, лазерная вибродиагностика. Эти технологии позволяют выявить слабые места ещё до выхода изделия с производства.

Например, инфракрасная диагностика показывает наличие локальных зон перегрева, которые не видны при стандартных проверках, но могут привести к аварии через несколько месяцев эксплуатации. Точечные лазерные замеры геометрии шин позволяют обнаружить отклонения в изгибах и крутильных нагрузках. Всё это повышает степень уверенности в надёжности НКУ и снижает вероятность рекламаций.

Стандарты упаковки, транспортировки и хранения собранных НКУ

Качество изделия может быть полностью нивелировано неправильной логистикой. НКУ — это тяжёлые и чувствительные устройства, требующие особых условий при транспортировке и хранении. Современные стандарты включают:

- Многоуровневую упаковку (внутреннюю антикоррозийную и внешнюю транспортную)

- Антивибрационные опоры и фиксаторы

- Индикаторы наклона и удара

- Документацию с условиями хранения и осмотра

При отгрузке на север или в тропики учитываются климатические факторы: применяются влагопоглотители, утеплители, вакуумная упаковка. На складе приёмки у заказчика НКУ должно храниться на паллетах, без контакта с полом, в помещении с контролем влажности. Невнимание к этим аспектам может привести к потере герметичности, коррозии шин или деградации изоляции ещё до начала монтажа.

Подходы к внедрению производственной культуры «нулевого брака» на предприятиях НКУ

Философия «нулевого брака» требует коренной перестройки всей производственной культуры. Здесь недостаточно просто ввести контроль или регламент. Необходимо создать среду, в которой каждый сотрудник осознаёт последствия своей работы и стремится к идеальному результату.

В основе этого подхода лежат следующие элементы:

- Обратная связь с цеха на проектный и логистический отделы

- Принцип «право остановить линию» у любого сотрудника при выявлении брака

- Система постоянных улучшений (Kaizen, PDCA)

- Визуальное управление и цифровизация показателей качества

Особое внимание уделяется первому изделию каждой новой серии — оно проходит углублённый аудит с участием всех отделов. Если модельная линейка требует высоких допусков, то настраивается автоматический повторный контроль всех критичных параметров. Только такая культура позволяет производить НКУ, соответствующие мировым стандартам и выдерживающие реальную эксплуатацию в самых жёстких условиях.

Автор: Самохин Александр Валериевич